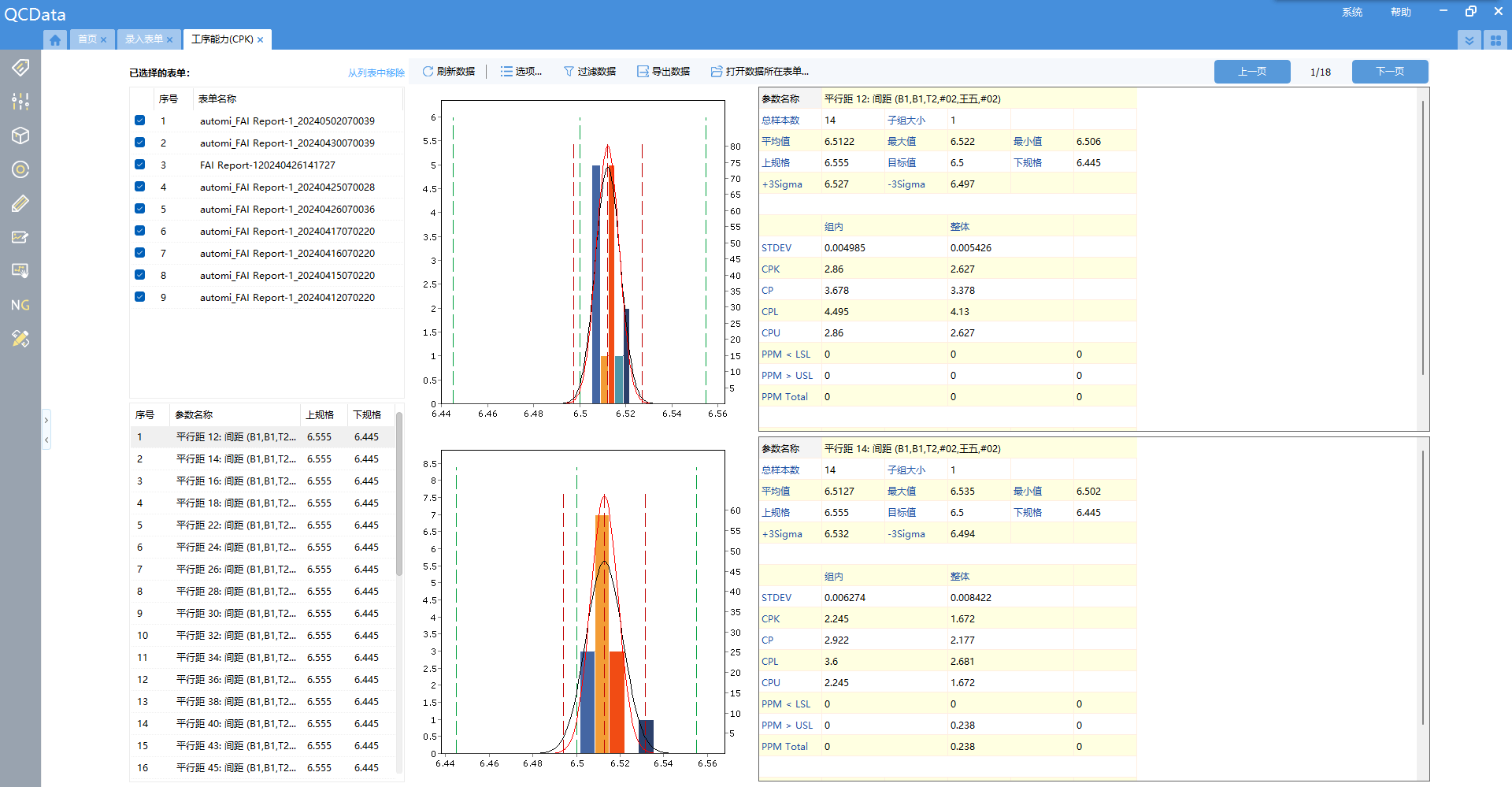

質量管理系統(點擊進入下載)中,過程能力指數(CPK)和過程性能指數(PPK)是兩個核心概念,它們共同為制造企業提供了衡量和改進生產過程的量化工具。盡管它們在目標上具有一致性,即評估和保證生產質量,但它們在計算方法、應用場景和所提供的信息方面存在顯著差異。

1、CPK:過程能力的標桿

定義:CPK衡量的是在長期運行中,過程在不受特殊原因影響的情況下,其輸出分布與規格限之間的關聯程度。

計算:CPK通常通過比較過程的3倍標準差與過程的規格范圍來計算,考慮了過程分布中心與目標值的偏移。

應用:CPK適用于過程的初始設定和過程能力預測,是過程潛在能力的一種表現。

2、PPK:過程性能的反映

定義:PPK衡量的是在短期內,過程的實際性能,即過程數據的統計分布與規格限之間的關系。

計算:PPK基于短期過程數據計算得出,通常使用樣本的標準差,不考慮過程分布中心的偏移。

應用:PPK更多地用于監控過程的當前性能,對于過程的日常管理和短期改進非常有用。

3、CPK與PPK的聯系

互補性:盡管CPK和PPK在數值上可能不同,但它們提供了生產過程不同方面的信息。CPK提供了過程潛在能力的視角,而PPK則反映了過程在實際運行中的表現。

管理決策:CPK和PPK可以一起使用,幫助管理者理解過程的長期能力和短期性能,從而做出更加全面和平衡的管理決策。

4、不同的角色

過程改進:CPK通常用于過程改進和過程能力提升項目,幫助企業識別和實現潛在的質量改進機會。

日常監控:PPK則更多地用于日常的過程監控和控制,確保過程在短期內保持穩定,及時發現并糾正偏差。

CPK和PPK是質量管理系統中的兩個互補工具,它們從不同的角度提供了對生產過程的洞察。理解它們之間的聯系和差異對于有效地實施質量管理至關重要。通過結合使用CPK和PPK,企業可以更精確地評估過程的潛在能力和實際表現,從而在提高產品質量和客戶滿意度的同時,優化生產成本和效率。

太友質量管理系統:http://m.ehtek-v.com/QCData/QCData.html